⚡️【活線局部放電檢測技術】中壓電纜終端處理頭活線局放檢測案例探討

※ 作者:震儀科技技術顧問團隊

摘要

依據IEC60270標準的局部放電測試法,不能應用在活線局部放電的診斷測試,因為無法在待測物有電的情況下連接耦合電容到高壓端,如此才發展出非傳統式「電磁場耦合測試技術」,此耦合技術可以應用在活電中進行局部放電檢測。本文介紹如何將UHF活線局部放電檢測技術應用在電纜終端處裡頭上,並依檢測出有異常放電的電纜頭案例,探討一些常見的電纜頭施工瑕疵及其局部放電圖譜的辨識。

I. 前言

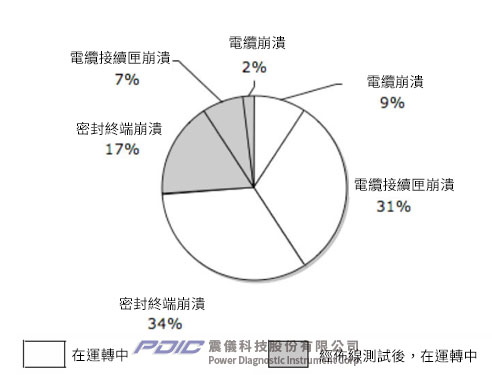

目前電力電纜製造技術提升,且在品質控管下,一般電力電纜不會有什麼問題出現,但因為電纜故障造成中壓電力系統的短路停電事故,卻時有所聞,因此根據統計[1]電纜事故發生在電纜本體只佔11%(圖1)而已,其餘大部分的電纜事故,都發生在電纜接續匣(Cable Joint)及電纜終端處理頭(Cable Termination)上。而造成電纜接續匣或電纜頭事故的原因,並非電纜頭本身材質不良,反而多數是安裝過程中施工的瑕疵導致,若施工上因切痕過深或殘留空氣與導電雜質在電纜頭裡... 等,或外半導與應力錐處理不良,皆會造成電纜頭內部電力梯度的分佈不平均,並產生局部的過壓放電,在不正常的電應力破壞下,導致絕緣劣化,最終崩潰及造成短路事故。

圖1:電纜事故原因統計圖

因電纜的電容值相當大,若使用商用頻率,在中壓電力電纜的測試上,必須使用相當大容量的加壓設備才行,雖然國外已開始應用極低頻(VLF)來測試電力電纜,但目前國內仍仰賴直流耐壓測試為主,不過基於介質電容在直流電路上視為開路,因此直流耐壓測試無法測試出絕緣介質內部的瑕疵,就算較大的瑕疵缺陷,也無法檢測出[2],此外,直流耐電壓測試,也可能因為空間充電效應,而危害電纜絕緣[3]。因此,直流耐壓測試多半用來作為電纜送電前的確認。

所以傳統的絕緣電阻、介質功率因數等測試法,主要是檢測整體絕緣能力的良窳,對於缺陷的檢出較為困難[4]。而局部放電測試,可以檢測出絕緣材料內部的瑕疵缺陷,且近年來因測試儀器的進步,可利用缺陷電場不均勻及較易產生局部放電訊號的特性,進行局部放電檢測,以提早發現安裝或運轉中出現的瑕疵,進而避免事故發生[5]。

依據IEC60270標準法,測試局部放電時,待測電纜必須連接耦合電容,而在有電的情況下要如何連接耦合電容,卻成了最大的問題,在經濟效益上,也無法隨時停電來安裝耦合電容,如此標準測試法才無法應用於活線(on-line)中測試診斷局部放電,另外,大容量的加壓設備也是一個問題,基於這幾點因素考量下,才發展出非傳統式「電磁場耦合測試技術」,此耦合技術可以運用在活線中進行局部放電檢測,當然,電磁場耦合技術可以應用在各種高壓設備上,但本文只針對電纜頭的應用來進行探討。

本文將先探討活線局部放電測試原理與方法,然後,應用在實際的現場測量,再以檢測到有異常放電的電纜頭來探討一些常見的因施工造成的電纜頭的瑕疵缺陷,藉此來降低電纜頭事故的比例。

II. 本研究的活線局部放電測試原理

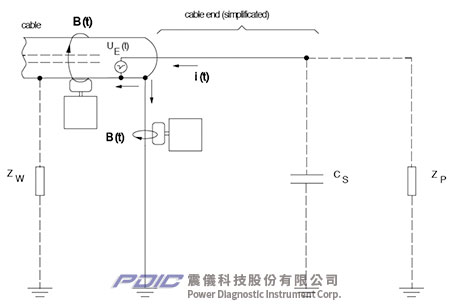

當電纜頭內部絕緣材料因瑕疵發生局部放電時,其產生的暫態電流時間約在奈秒(nanosecond)範圍以內,所產生的頻率從幾MHz到數百MHz以上不等,此暫態電流IE(t)會以行進波的方式,沿著接地線與遮蔽層前進,並在接地線和遮蔽層產生一個磁力線B(t)(圖2),因此,可利用電感式感測器來感應此磁力線,這就是磁場耦合局部放電訊號的模式,通常使用電感式感測器如高頻比流器(HFCT)或羅式線圈(Rogowski Coil)等由接地線來測量局部放電的訊號。

圖2:電纜頭放電的等效電路

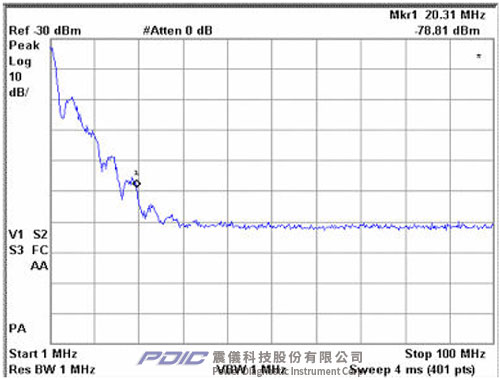

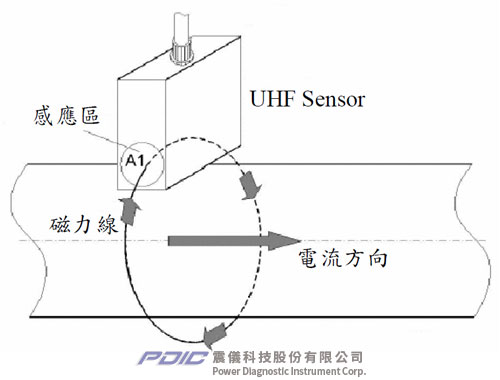

一般高頻比流器或羅式線圈的頻率響應,大都在20MHz以下,但是電力系統所產生的雜訊,也都在這個頻率範圍以下,圖3是由接地線利用電感式感測器測量的背景雜訊頻譜,大部分的雜訊也都在20MHz以下,因此在活電測試下,若使用此頻帶所取得的訊號與雜訊比會非常的低,在某些範圍的部份放電訊號,會因雜訊過大,而無法偵測到,所以使用超高頻電感式感測器(UHF Sensor)來提高測量的頻率,進而改善訊號與雜訊比[6],UHF感測器的工作原理與磁場耦合相同(圖4),都是測量脈衝電流的磁場變化。

圖3:由接地線利用電感式感測器測量的背景雜訊

圖4:UHF感測器的工作原理

本文電纜頭局部放電測試用的UHF感測器的頻率響應在70MHz~1.3GHz之間,但本文所使用的局部放電測試儀的頻寬只有50MHz,所以感測器進來的訊號需經過降頻及轉換成VHF頻帶,然後,再給測試儀使用,圖5是現場使用UHF感測器在電纜頭末端的接地線或遮蔽層測量局部放電的訊號,以下的案例全是應用此方法所測量到的電纜頭異常放電。

圖5:電纜頭局部放電現場實測

III. 案例探討

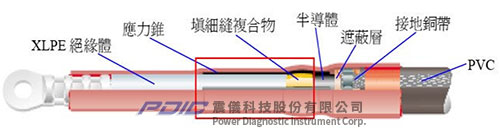

圖6:電纜頭內部構造

圖6是電纜頭的內部構造,其中框線處是常見的電纜頭因施工不良造成局部放電的位置,而最多施工不良的情況是殘留空氣在電纜頭裡,不然就是施工人員清潔不當,致使雜質留在電纜頭內,另外,最常見的瑕疵是應力錐並未套至外半導處,造成應力錐失效的狀態,再不然,就是外半導切割不完整…等,無論是任何一種瑕疵,都會造成電纜頭內部的介電常數分佈不均,並形成內部電位分佈不均勻,進而造成內部的異常放電,以下的案例將分類探討不同瑕疵所造成的局部放電,並經由解剖電纜頭來驗證活線局部放電測試的實用性,以及電纜頭內部的瑕疵與放電圖譜間的關係。

1.殘留空氣

電纜頭在施工時,常因為在剝除外半導層時,容易割傷絕緣層而造成表面不平整,或殘留半導體在絕緣體的表面上,然後又未以砂紙磨平或加矽脂膏填補細縫等處理,若以熱縮式電纜頭而言,殘留空氣大多是熱縮不完整所致,這些因施工不良殘留的氣泡(Void),會因空氣的介電常數小,而絕緣體的介電常數高,所以空氣所分佈的電場強度就大,當此電場強度大於空氣的崩潰電壓時,就會造成間隙處的空氣開始放電,並加速電纜頭的絕緣劣化。

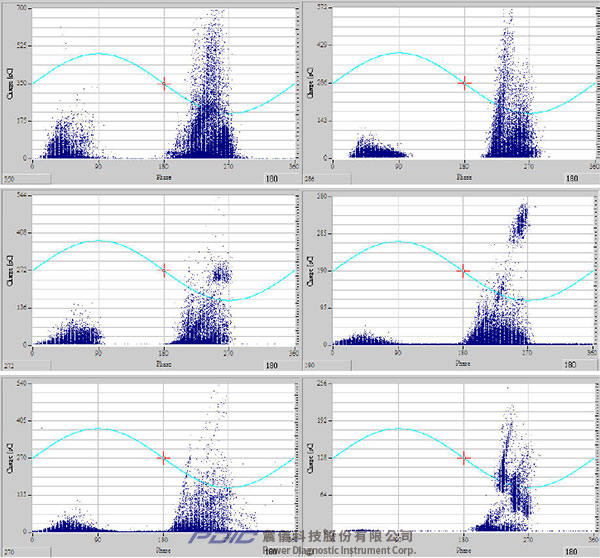

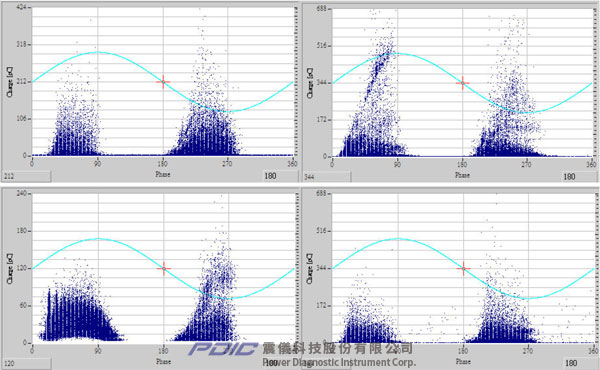

圖7是幾個在現場活線局部放電測量到的放電圖譜,其放電特徵類似外部放電,放電角度主要分佈在0°~90° 及180°~270°之間,而且負半週放電比正半週放電還明顯,放電量都在數百pC之間,當時只知道電纜頭有明顯的放電訊號,但實際上不清楚電纜頭內部的放電位置及放電型態。

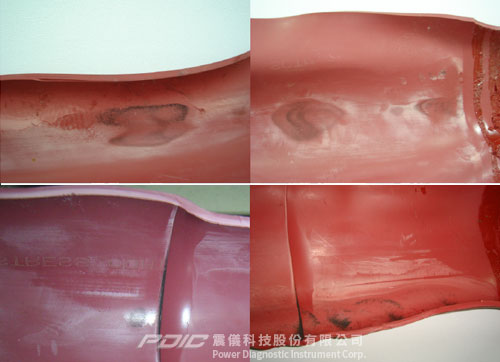

因為經由局部放電檢測得知電纜頭有異常放電的訊號,所以決定更換有異常放電訊號的電纜頭,後來經解剖電纜頭後就發現因空氣殘留在電纜頭內的放電現象,而且已經明顯的碳化(圖8),此外也包括絕緣體因施工移除外半導體時的切痕過深的放電現象。

當電纜頭內部殘留空氣放電造成如圖8的碳化現象時,除了一開始的電場分佈不均勻外,也會影響整個電力線的分佈,電力線會集中在碳化的位置,最後會發生如圖9的短路事故,這種短路事故屬於高阻抗故障,故障電流較小,而且XLPE絕緣層完整如初,從中心導體到絕緣層找不到任何放電痕跡,但從事故點到接地端會有明顯的閃絡痕跡,這是電纜頭內部空氣放電造成事故的特性,有時此類型的事故因故障電流較小,所以保護電驛可能不會動作,但電場仍會集中在此事故點,最後仍會發生從中心導體到外半導或接地遮蔽層的短路事故,事後可以檢視出中心導體的閃絡痕跡。

圖7:電纜頭內因殘留空氣導致的放電圖譜

a.殘留電纜頭內部的空氣放電

b.切痕過深的放電

圖8:解剖電纜頭後發現的放電位置

圖9:因電纜頭內部殘留空氣造成的事故

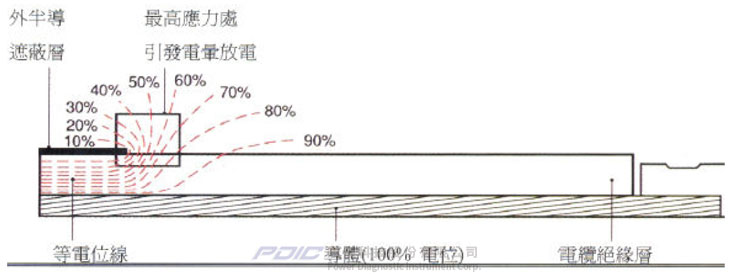

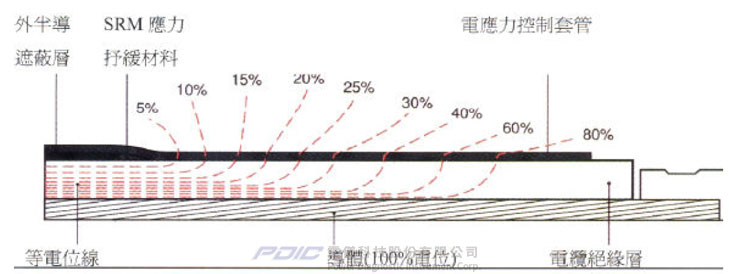

2.應力錐未套入外半導

電纜終端處裡頭最重要的作用,就是在電纜末端的電應力控制,其次就是防水,若沒有電纜頭時,在電纜末端的遮蔽層與中心導體間會有很大的電場存在,然後會破壞電纜本身的絕緣(圖10),而電纜頭內高介電常數的應力錐就可以控制電應力不要集中在遮蔽層上(圖11),使電力線平均分佈在電纜末端,因此,如果電纜頭在施工時未將應力錐套在外半導時,那就代表此電纜頭完全失去作用,電應力仍會集中在外半導周邊,並對外半導放電。通常會發生這種錯誤,都是施工人員未按照說明書的尺寸施工造成,這種施工上的瑕疵大部分只發生在冷縮式(預撐式)的電纜頭,因為熱縮式的應力錐與外層護套是分開熱縮,所以不容易有應力錐未套入外半導體的情況發生。

圖10:沒有電應力控制的電纜頭的電應力分佈

圖11:有電應力控制的電纜頭的電應力分佈

圖12是在現場活線局部放電測量到的放電圖譜,放電角度主要分佈在0°~90°及180°~270°之間,而且正負半週放電量大小幾乎相等,放電量也都在數百pC之間,同樣在測量時也無法判斷放電的型態,等更換電纜頭才發現是應力錐未套入外半導體的放電訊號。

圖13都是應力錐未套入外半導體的案例,但圖13.a除了應力錐未套入外半導體外,其半導體膠帶也因纏繞不良而造成放電,這個放電位置將是以後此電纜頭崩潰事故的位置。

圖13.b也是應力錐未套入外半導體,但是其外半導體切割平整,此時電場強度雖大,但電應力仍平均分佈在外半導體周遭,此時電應力破壞會集中在最脆弱的點上,如果外半導體切割不完整時,會在切割不完整的區域開始放電破壞。應力錐未套入外半導體的事故就如圖14所示,此種事故是直接的對地故障,故障電流較大,而且會有明顯的從中心導體到接地層的閃絡痕跡出現。

圖12: 應力錐未套入外半導體的放電圖譜

a.半導體膠帶纏繞不良造成的放電

b.應力錐未套入外半導體

圖13:移除電纜頭外層後發現的施工錯誤及放電位置

圖14:應力錐未套入外半導體造成的事故

3.外部放電:環境因素影響

除了施工上的瑕疵會造成電纜頭放電外,另外,還會受到環境因素影響,而造成外部放電,通常這些外部放電不需要任何儀器檢測,只要靠目視檢查即可,從圖15可以清楚的看出電纜頭的外部放電,這些放電都是因為環境的溼度使電纜頭表面的電力梯度分佈不平均,當某些區域的分壓大於其崩潰電壓時,就會開始產生局部放電,但外部放電通常危險性不高,但假如是沿著導體到接地間的外部放電時,就有可能出現如圖16般的沿面閃絡放電。電纜頭的外部放電量會隨著環境的改變而改變,當溼氣相當大時,可能放電量也大,同時,有可能聽到放電聲音及其表面產生閃絡的紫外光,但如果外在環境改變時,其放電現象有可能也會隨著消失。

圖15:因環境因素造成電纜頭的外部放電

圖16:電纜頭的沿面閃絡痕跡

4.外部放電:安全間距不足

電纜頭在安裝定位時,常常有安全間距的問題出現,電纜頭施工說明書上通常會說明電纜頭的相間及對地的最小安全間距,但在施工時常因安全間距不足而發生短路事故。通常同相間的電纜頭更容易被忽略,在普遍的認知下,同相位的電位應該相等,不可能會有電位差,但是因電纜頭一端是高壓導體,另一端是接地端,所以因外部阻抗分佈不均勻,電纜跟電纜之間就會有電位差出現,當此電位差大於空氣的崩潰電壓時,空氣會被解離而開始放電,如圖17就是很明顯的同相間的電纜頭放電,更嚴重的就會造成如圖18所示的事故。

圖17:同相間的電纜頭放電

圖18:因安全間距不足造成的事故

IV. 結論

從以上的案例看來,電纜事故,以人為造成的因素佔最大比例,因此,若要降低電纜的事故率,必須先從施工人員的教育訓練做起,提升施工人員的技術層面。

應用電磁場耦合局部放電檢測技術可以在不停電的狀態下,快速檢查電纜頭是否隱藏有危險的放電訊號,更可以在事故發生前找出有問題的電纜頭,以提高供電可靠度,但是,目前線上局部放電檢測還沒有標準訂出,而且最大的問題不是在於如何測量局部放電,而是要如何有效準確的分析放電訊號,以及診斷電纜頭的放電型態與危險性,這才是最重要的。

※ 本文圖文來源:震儀科技技術顧問團隊授權。

※ 相關局部放電測試系統介紹,請點擊此處參考,並歡迎您進一步洽詢。